L’Agence spatiale européenne (ESA) a récemment marqué une étape importante dans l’histoire de la technologie spatiale en réalisant la première impression 3D en métal en orbite. Cette avancée ouvre de nouvelles perspectives pour l’exploration spatiale et la fabrication de composants directement dans l’espace, révolutionnant ainsi les missions futures.

L’impression 3D métal, également connue sous le nom de fabrication additive métallique, est un procédé qui consiste à créer des objets en trois dimensions en superposant des couches successives de poudre métallique fusionnée à l’aide d’une source d’énergie, comme un laser ou un faisceau d’électrons. Cette technologie permet de produire des pièces complexes avec une précision et une robustesse accrues, adaptées à des applications industrielles exigeantes, y compris dans le domaine spatial.

Historique de l’impression 3D dans l’espace

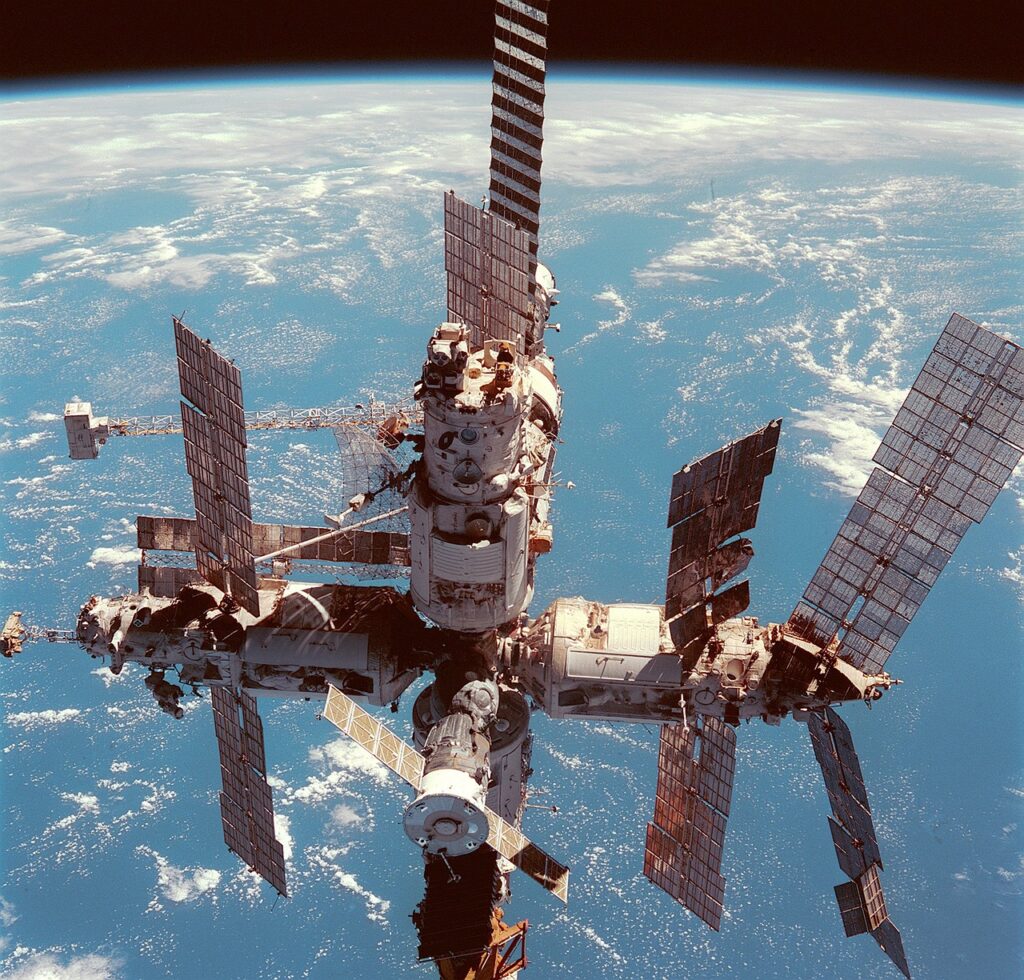

L’impression 3D n’est pas une technologie nouvelle, mais son application dans l’espace est un développement relativement récent. Depuis quelques années, des prototypes et des expériences d’impression 3D en plastique ont été réalisés à bord de la Station spatiale internationale (ISS). Ces premières étapes ont permis de valider les concepts de base et de démontrer que la fabrication additive peut fonctionner dans des environnements de microgravité.

Importance de l’impression 3D métal

Cependant, l’impression 3D en plastique présente des limitations en termes de robustesse et de durabilité des pièces produites. L’impression 3D métal, en revanche, offre des avantages considérables. Les pièces métalliques imprimées en 3D peuvent supporter des charges plus importantes et résister à des environnements extrêmes, ce qui les rend idéales pour les applications spatiales. La réalisation de la première impression 3D en métal en orbite est donc une avancée majeure qui promet de transformer les capacités de fabrication dans l’espace.

Objectifs de la mission

L’objectif principal de cette mission était de démontrer la faisabilité de l’impression 3D métal en microgravité et d’évaluer la qualité des pièces produites. L’ESA visait à comprendre les défis spécifiques posés par l’environnement spatial et à adapter la technologie pour répondre à ces défis. En réussissant cette mission, l’ESA a non seulement prouvé la viabilité de la technologie, mais a également posé les bases pour des applications plus complexes à l’avenir.

Technologie utilisée

Pour cette expérience, l’ESA a utilisé une technologie de fusion de poudre métallique par laser. Ce procédé implique la superposition de fines couches de poudre métallique, chacune fusionnée par un laser haute puissance pour créer une structure solide. La précision de ce procédé permet de produire des pièces aux spécifications exactes requises, ce qui est crucial pour les applications critiques dans l’espace.

Description de l’imprimante 3D

L’imprimante 3D utilisée pour cette mission a été spécialement conçue pour fonctionner dans des conditions de microgravité. Elle est équipée de systèmes de contrôle avancés pour gérer la dispersion de la poudre métallique et assurer une fusion précise des couches. De plus, l’imprimante a été testée rigoureusement pour garantir sa fiabilité et sa sécurité dans l’environnement spatial.

Réalisations et Résultats

Résultats de l’impression 3D

Les premiers tests d’impression 3D en métal réalisés par l’ESA ont produit des pièces de haute qualité, conformes aux attentes en termes de précision et de robustesse. Les objets imprimés incluent des composants mécaniques simples, des outils, et des prototypes de pièces de rechange pour la station spatiale. Ces résultats positifs confirment que la technologie peut être utilisée pour produire des pièces critiques en orbite, réduisant ainsi la dépendance aux lancements depuis la Terre.

Impact immédiat

L’impact immédiat de cette réussite est significatif pour l’ESA et l’industrie spatiale en général. La capacité de fabriquer des pièces en métal directement en orbite permet de réduire les coûts et les délais associés à l’envoi de pièces de rechange depuis la Terre. De plus, cette technologie offre une flexibilité accrue pour les missions spatiales, permettant aux astronautes de créer des pièces sur mesure en fonction des besoins spécifiques de la mission.

Applications Futures

Potentialités de l’impression 3D métal en orbite

L’impression 3D métal en orbite ouvre un vaste éventail de possibilités pour les futures missions spatiales. Par exemple, cette technologie pourrait être utilisée pour construire des structures complexes directement dans l’espace, comme des habitats lunaires ou martiens, réduisant ainsi la nécessité de transporter des matériaux de construction depuis la Terre. De plus, la fabrication de pièces de rechange en orbite pourrait prolonger la durée de vie des satellites et des stations spatiales.

Avantages pour l’exploration spatiale

Les avantages à long terme de l’impression 3D métal en orbite pour l’exploration spatiale sont immenses. La possibilité de fabriquer des composants critiques en orbite signifie que les missions de longue durée, comme celles vers Mars, peuvent être mieux équipées pour faire face aux imprévus. En outre, cette technologie pourrait jouer un rôle clé dans la construction de bases lunaires ou martiennes, où la fabrication locale de composants et d’outils serait essentielle.

Défis et Perspectives

Défis techniques

Bien que l’impression 3D métal en orbite présente de nombreux avantages, elle comporte également des défis techniques significatifs. Par exemple, le contrôle précis de la fusion des couches métalliques en microgravité nécessite des technologies avancées et une ingénierie de précision. De plus, la gestion des déchets et des résidus de poudre métallique en orbite est un aspect critique qui doit être soigneusement géré pour garantir la sécurité des astronautes.

Perspectives de développement

Malgré ces défis, les perspectives de développement de l’impression 3D métal en orbite sont prometteuses. L’ESA prévoit de continuer à affiner cette technologie, en collaboration avec des partenaires industriels et académiques, pour améliorer la fiabilité et l’efficacité des processus de fabrication. À long terme, l’objectif est de rendre l’impression 3D métal en orbite une composante standard des missions spatiales, ouvrant ainsi la voie à une nouvelle ère de fabrication dans l’espace.

La réalisation de la première impression 3D en métal en orbite par l’ESA marque un jalon important dans l’histoire de la technologie spatiale. Cette avancée ouvre de nouvelles perspectives pour l’exploration et la fabrication spatiale, offrant des solutions innovantes pour les défis complexes des missions futures. Avec la poursuite des recherches et des développements, l’impression 3D métal en orbite pourrait devenir une technologie clé pour les missions interplanétaires et la colonisation de nouveaux mondes.

L’ESA a démontré que l’innovation et la technologie peuvent transformer nos capacités spatiales. Nous vous invitons à partager vos réflexions et questions sur cette avancée technologique révolutionnaire. Chez LNA Prototypes, nous sommes à la pointe de la technologie d’impression 3D et prêts à vous accompagner dans vos projets innovants. Contactez-nous pour découvrir comment nos services d’impression 3D peuvent répondre à vos besoins professionnels et vous aider à réaliser vos ambitions technologiques.